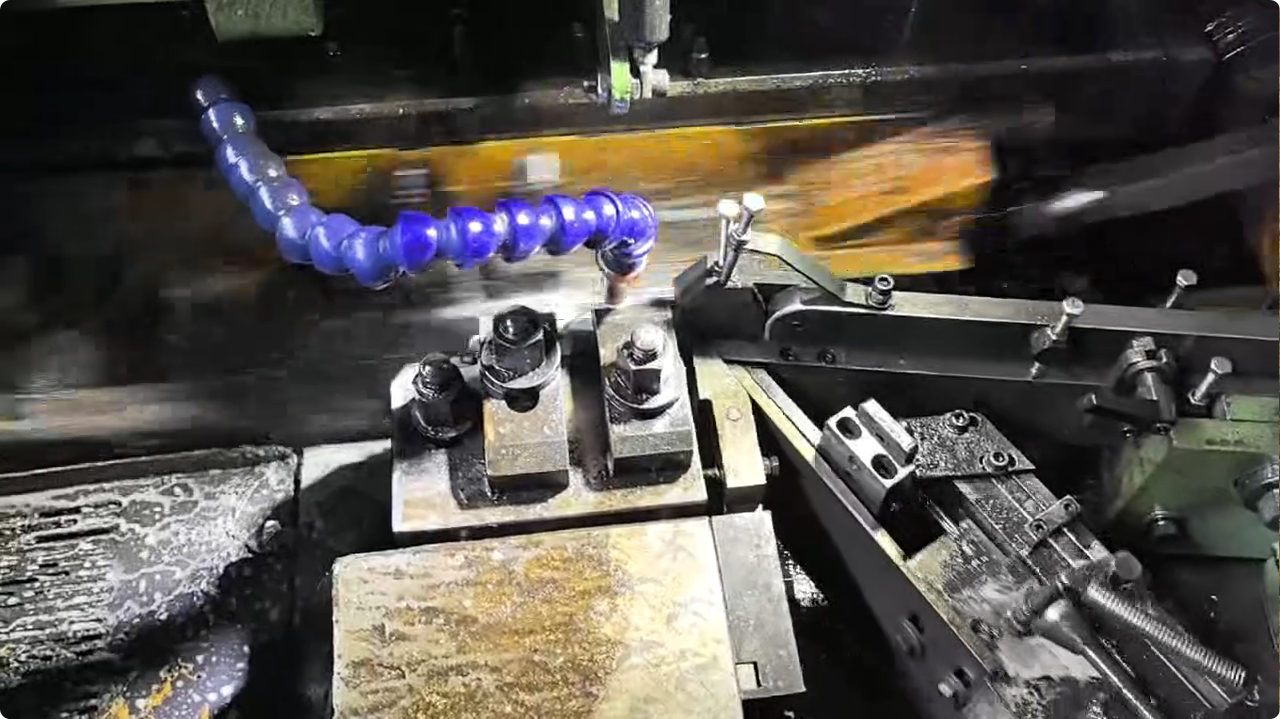

Präzisionsgewinde- und Formwalzmaschineist ein Spezialgerät zur Herstellung von hochpräzisen Gewinden und komplexen Formen an Verbindungselementen wie Schrauben, Bolzen und Sonderteilen. Sie nutzt die Kaltwalztechnologie, um die Oberfläche plastisch zu verformen und so eine hervorragende Gewindequalität und Maßhaltigkeit ohne Schneiden zu gewährleisten. Diese Maschine ist mit präzisen Steuerungssystemen ausgestattet, um komplizierte Formen und enge Toleranzen zu bewältigen, und eignet sich daher ideal für anspruchsvolle Branchen wie Luft- und Raumfahrt, Automobilbau und Elektronik, in denen Zuverlässigkeit und Präzision entscheidend sind.

| Modell | YT-06/57 Z |

| Rohlingsdurchmesser (mm) | 3-6 |

| Gewinde Länge(mm) | 50 |

| Bewegliche Matrizen Stationäre Länge(mm) | 90*105*25 |

| Hauptmotor (HP) | 5HP-1/8HP |

| Kapazität PCS/MIN | 170-200 |

| Gesamtabmessungen L*B*H(mm) | 1900*1500*1600 |

| Gewicht ca. (kg) | 1800 |

Im Gegensatz zu herkömmlichen Schneidverfahren handelt es sich beim Gewindewalzen um ein Kaltumformverfahren. Anstatt Material zu entfernen, formt und verdichtet es die Struktur des Metalls, wodurch sein natürlicher Faserfluss erhalten bleibt. Dieses Verfahren führt zu einer viel glatteren Oberfläche ohne Grate oder scharfe Kanten. In vielen Fällen ist das Finish bereits für den Einsatz direkt aus der Maschine geeignet, so dass kein Polieren oder Schleifen erforderlich ist.

Präzisions-Gewindewalzmaschinen sind so konstruiert, dass sie für jedes Stück einheitliche Ergebnisse liefern. Die Steigung, der Flankenwinkel und die Gesamtgeometrie der Gewinde bleiben während des gesamten Produktionslaufs konstant. Da die Gewinde so präzise ausgeführt werden, müssen die Hersteller keine zusätzliche Zeit mehr für die Korrektur von Maßfehlern oder das Aussortieren fehlerhafter Teile aufwenden. Diese Zuverlässigkeit führt direkt zu weniger Nachbearbeitungen.

Gerollte Garne sehen nicht nur sauber aus; Sie sind auch mechanisch überlegen. Durch den Walzprozess wird eine oberflächennahe Kaltverfestigung induziert, die die Ermüdungsbeständigkeit und Tragfähigkeit des Gewindes erhöht. Gleichzeitig vermeidet es die Mikrorisse und Spannungserhöhungen, die oft durch das Schneiden verursacht werden. Durch die Beseitigung dieser Schwachstellen wird der Bedarf an Nachverstärkungen oder Reparaturen stark reduziert.

Weniger Nachbearbeitungsschritte bedeuten geringere Kosten für Arbeit, Energieverbrauch und Geräteverschleiß. Produktionslinien werden schlanker, Zykluszeiten verkürzen sich und Hersteller können schnellere Lieferpläne erreichen. In Branchen, in denen Präzision und Effizienz gleichermaßen wichtig sind – wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte – sind diese Einsparungen besonders wertvoll.

Diese kleinen Schritte tragen dazu bei, die Vorteile des Präzisionswalzens zu erhalten und sicherzustellen, dass die Nachbearbeitung auf ein Minimum reduziert wird.

Präzises Gewindewalzen ist mehr als eine Fertigungsmethode – es ist ein Weg zur Effizienz. Die Herstellung von Garnen, die von Anfang an stark, glatt und maßgenau sind, reduziert oder eliminiert sogar die Notwendigkeit einer kostspieligen Nachbearbeitung. Für Hersteller, die Zeit sparen, Abfall reduzieren und gleichbleibende Qualität liefern möchten, ist dies ein Ansatz, der eine Überlegung wert ist.