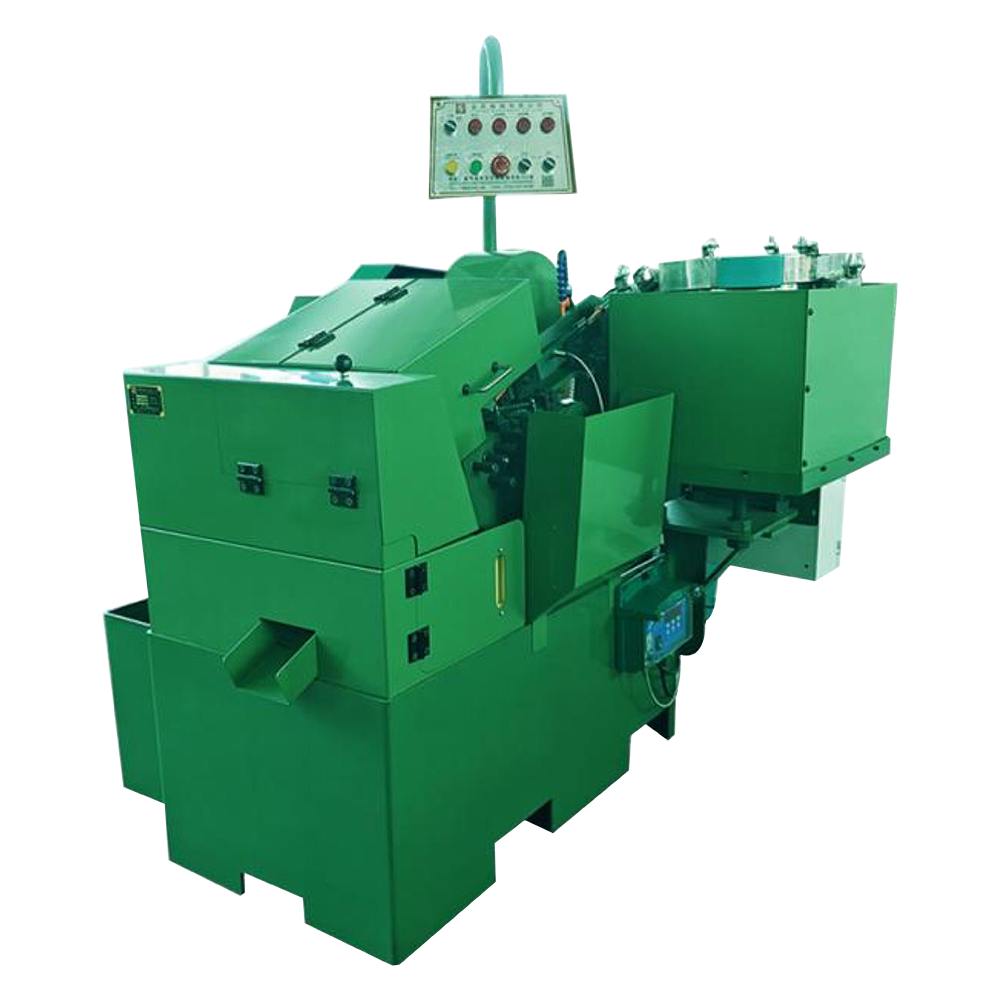

DieHocheffiziente Gewindewalzmaschineist für das schnelle und genaue Gewindeschneiden von Verbindungselementen wie Bolzen, Schrauben und Stiftschrauben konzipiert. Durch den Einsatz fortschrittlicher Walztechnologie formt sie Außengewinde durch plastische Verformung ohne Schneiden und gewährleistet so starke und glatte Gewinde. Ausgestattet mit automatischen Zuführ- und Walzsystemen, erhöht diese Maschine die Produktionsgeschwindigkeit bei gleichbleibender Gewindequalität erheblich. Sie wird häufig in der Automobil-, Elektronik- und allgemeinen Fertigungsindustrie eingesetzt, wo ein hoher Durchsatz und Präzision unerlässlich sind.

| Modell | YT-3/16/65 Z |

| Rohlingsdurchmesser (mm) | 2-5 |

| Gewinde Länge(mm) | 60 |

| Bewegliche Matrizen Stationäre Länge(mm) | 90*75*25 |

| Hauptmotor (HP) | 3HP-1/8HP |

| Kapazität PCS/MIN | 220-260 |

| Gesamtabmessungen L*B*H(mm) | 1600*1200*1700 |

| Gewicht ca. (kg) | 1250 |

Hocheffiziente GewindewalzmaschinenKann Threads in einem Bruchteil der Zeit im Vergleich zu herkömmlichen Threading-Methoden erstellen. Da es sich bei dem Prozess um eine Kaltumformung und nicht um ein Schneiden handelt, können mehrere Fäden in einem schnellen Durchgang geformt werden. Dies führt zu einer deutlich höheren Leistung und ist damit ideal für die industrielle Großproduktion, bei der es auf Geschwindigkeit ankommt.

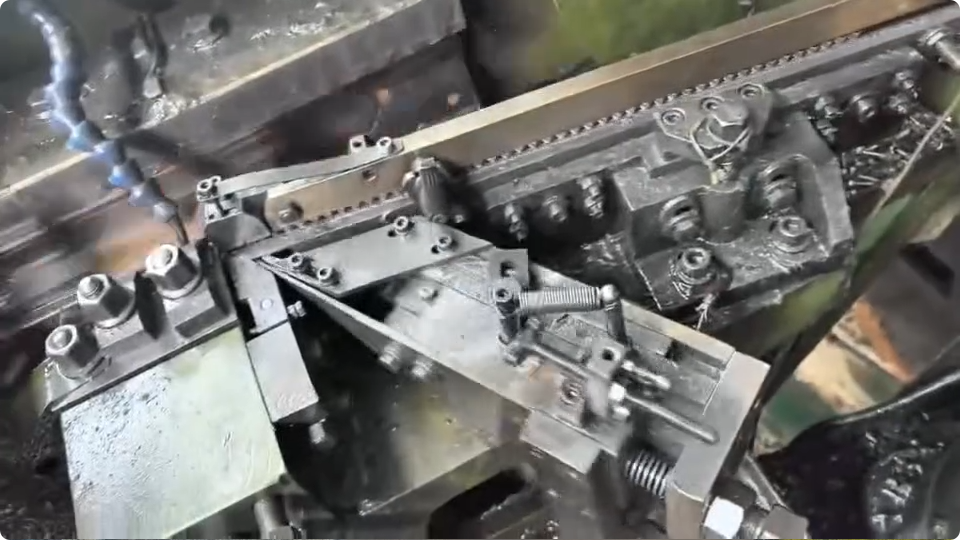

Im Gegensatz zum herkömmlichen Gewindeschneiden, bei dem Material abgetragen wird, wird beim Gewindewalzen das Metall zusammengedrückt und verdrängt. Dieses Kaltumformverfahren stärkt die Kornstruktur des Materials, wodurch Gewinde mit höherer Zugfestigkeit und besserer Ermüdungsbeständigkeit entstehen. Das Ergebnis ist ein fertiges Produkt, das unter mechanischer Belastung länger hält.

Beim Gewindewalzen entstehen auf natürliche Weise glattere Oberflächen im Vergleich zu Schneidwerkzeugen. Das Fehlen von scharfen Werkzeugspuren reduziert die Reibung und den Verschleiß während des Gebrauchs, was nicht nur die optische Qualität verbessert, sondern auch die Leistung des Gewindeteils in seiner endgültigen Anwendung.

Herkömmliche Gewindeschneidverfahren schneiden Material ab, was oft zu Spänen und Metallabfällen führt. Beim Fadenwalzen hingegen wird das Material neu geformt, ohne es zu entfernen. Dieser Near-Zero-Waste-Prozess führt zu Kosteneinsparungen bei Rohstoffen und macht die Produktion umweltfreundlicher.

Da Gewindewalzwerkzeuge eher zum Formen als zum Schneiden konzipiert sind, halten sie in der Regel deutlich länger. Reduzierter Verschleiß bedeutet weniger Austausch, weniger Ausfallzeiten und niedrigere Wartungskosten. Für die Hersteller bedeutet dies direkt eine höhere Effizienz und geringere Betriebskosten.

Hocheffiziente GewindewalzmaschinenBieten Sie überlegene Präzision und Wiederholbarkeit. Einmal eingerichtet, produzieren sie gleichmäßige Garne mit minimaler Variation und gewährleisten so eine gleichbleibende Qualität über große Produktionsläufe hinweg. Dies ist besonders wertvoll in Branchen, in denen enge Toleranzen unerlässlich sind.