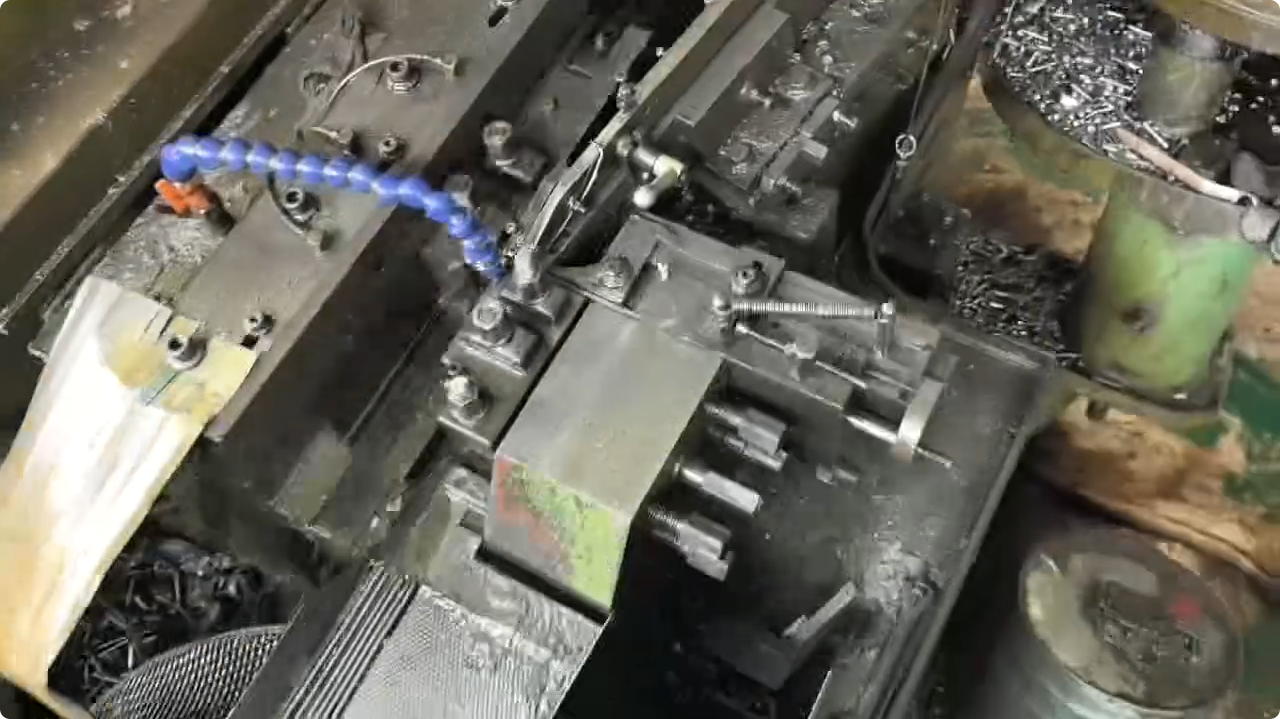

Umformmaschine für Autoteileist ein Kaltumformungsgerät, das hauptsächlich für die Herstellung von Automobilkomponenten wie Bolzen, Wellen, Stifte und Spezialbefestigungselemente verwendet wird. Sie wurde für die Großserienproduktion entwickelt und gewährleistet Maßgenauigkeit und Materialfestigkeit, die für Automobilanwendungen entscheidend sind. Die Maschine arbeitet, indem sie Metallrohlinge durch kontrolliertes Hochgeschwindigkeitsstanzen oder -pressen zuführt und formt, wobei jedes Teil mit Präzision und Konsistenz geformt wird. Die Maschine wird in der Automobilindustrie häufig eingesetzt, da sie komplexe Teile effizient und zuverlässig herstellen kann.

| Modell | YTB-2076 |

| Rohlingsdurchmesser (mm) | 6 |

| Rohling Länge Max(mm) | 76 |

| Hub(mm) | 120 |

| Rohlinge pro Minute | 80-100 |

| Matrizen-Durchmesser (mm) | 45 |

| Cof-off Matrizen-Durchmesser (mm) | 25 |

| Stempelmatrize(1.)(mm) | 36 |

| Stempelmatrize(2st)(mm) | 36 |

| Karosserie Motor | 5HP |

| Motor der Ölpumpe | 1/4HP |

| Gesamtabmessungen L*B*H(mm) | 2700*1100*1250 |

| Gewicht ca. (kg) | 2600 |

In der wettbewerbsintensiven Automobilindustrie senkt die Minimierung von Abfall bei der Teileumformung nicht nur die Kosten, sondern unterstützt auch nachhaltige Produktionsziele. Hier sind einige effektive Strategien, um Abfall zu reduzierenUmformmaschinen für Automobilteile:

Der Einsatz fortschrittlicher Software für die Materialverschachtelung und die präzise Platinengröße gewährleisten eine maximale Nutzung von Rohstoffen und reduzieren die Ausschussraten. Die Wahl von Umformverfahren wie Kaltstauchen oder Präzisionsstanzen kann ebenfalls den überschüssigen Materialabtrag minimieren.

Gut konstruierte und gewartete Werkzeuge und Formen reduzieren Defekte wie Grate, Falten oder Risse, die zu Ausschuss führen. Durch den Einsatz modularer und schnell wechselbarer Werkzeuge können Ausfallzeiten verringert und Abfall beim Werkzeugwechsel vermieden werden.

Die Echtzeitüberwachung der Maschinenparameter (Druck, Drehzahl, Temperatur) hilft, Abweichungen frühzeitig zu erkennen und fehlerhafte Chargen zu vermeiden. Die Integration mit IoT-Sensoren ermöglicht eine vorausschauende Wartung und Prozessoptimierung.

Eine gleichbleibende Materialqualität reduziert Umformfehler. Die Zusammenarbeit mit zuverlässigen Lieferanten von Stahl oder Legierungen und die Durchführung von Eingangskontrollen verhindern Verschwendung, die durch minderwertige Materialien verursacht wird.

Erfahrene Bediener können die Einstellungen proaktiv anpassen, um die Teilequalität zu erhalten. Regelmäßige Wartung reduziert unerwartete Ausfälle und den Ausschuss, der bei Neustarts entsteht.

Die Implementierung von Schrottsammelsystemen und Recyclingprozessen trägt zur Rückgewinnung von Metall für die Wiederverwendung bei, wodurch die Gesamtmaterialkosten und die Umweltbelastung gesenkt werden.

Durch die Anwendung dieser Strategien können Hersteller den Abfall erheblich reduzieren, die Effizienz verbessern und zu einer umweltfreundlicheren Automobilproduktion beitragen.