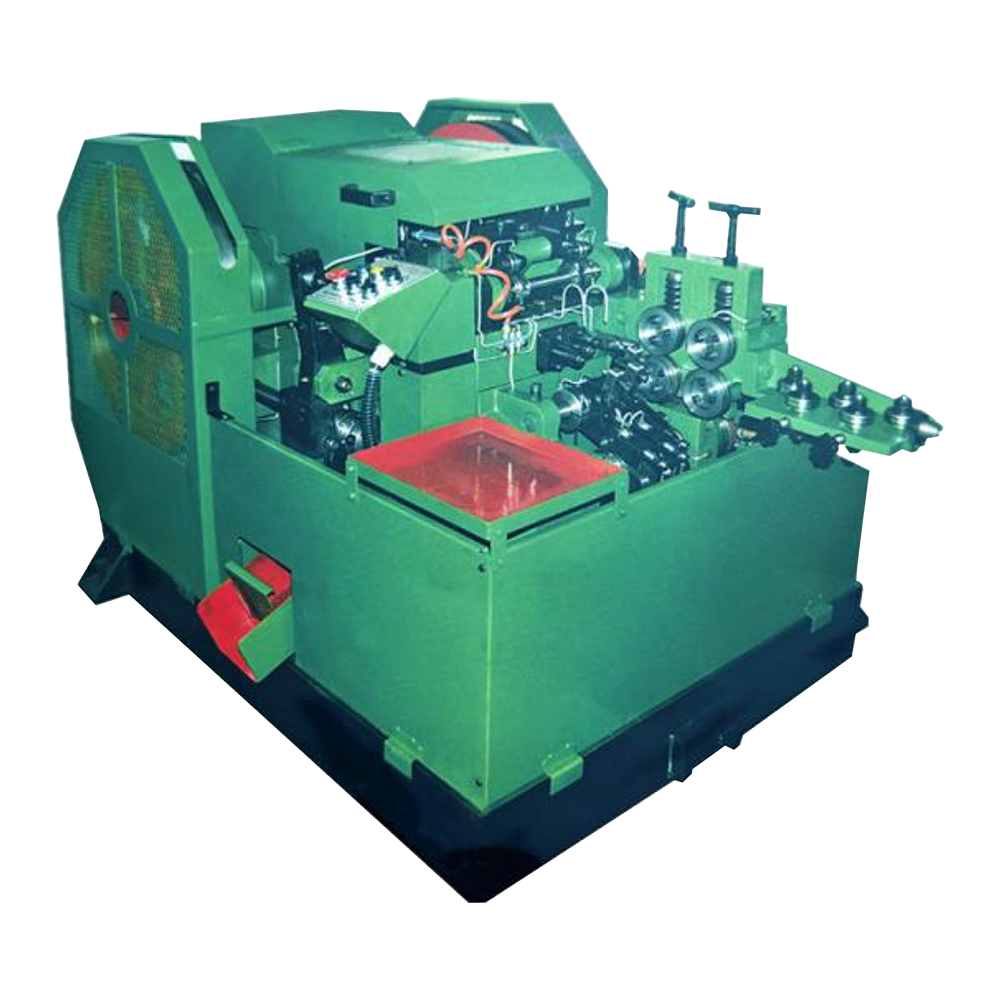

2 Matrize 4 Stanzung Cold Headerist eine Präzisionskaltumformmaschine mit zwei Matrizen und vier Stempeln, die hauptsächlich zur Herstellung komplexer Verbindungselemente wie hochfester Bolzen, Schrauben und kundenspezifischer Formteile eingesetzt wird. Sie ermöglicht mehrere Umformvorgänge in einem einzigen Produktionszyklus, wodurch eine komplizierte Teilegeometrie und eine genaue Maßkontrolle möglich sind. Das Arbeitsprinzip besteht in der fortschreitenden Verformung von Metallrohlingen durch aufeinanderfolgende Stempel, die eine hervorragende Formgenauigkeit und Oberflächengüte gewährleisten. Diese Maschine ist ideal für Anwendungen in der Automobil-, Luft- und Raumfahrtindustrie sowie für industrielle Verbindungselemente, die hohe Leistung und Effizienz erfordern.

| Modell | YT-1524 |

| Rohlingsdurchmesser (mm) | 5 |

| Rohling Länge Max(mm) | 35 |

| Hauptwerkzeugdurchmesser (mm) | 46*85 |

| Stempel Matrizendurchmesser (mm) | 31*70 |

| Schneideisen-Durchmesser (mm) | 19 |

| Hauptmotorleistung (HP) | 3 |

| Pumpenleistung (HP) | 1 |

| Kapazität (PCS/MIN) | 60-100 |

| Druckkraft(Tonne) | 15 |

| Gesamtabmessungen L*B*H(mm) | 1900*1290*1150 |

| Gewicht ca. (kg) | 2200 |

Mit vier Stempeln, die auf zwei Matrizen verteilt sind, kann die Maschine mehrere Umformschritte in einem Zyklus ausführen.

Ideal für Verbindungselemente, die komplizierte Kopfdesigns, mehrere Durchmesser oder sekundäre Merkmale ohne zusätzliche Bearbeitung erfordern.

Mehrfachstempel ermöglichen eine allmähliche Formgebung, reduzieren die Materialspannung und verbessern die Maßkonsistenz.

Produziert Teile mit engen Toleranzen, die für Anwendungen in der Automobil- und Luft- und Raumfahrt von entscheidender Bedeutung sind.

Bestimmte Vorgänge wie Einstechen, Trimmen oder Vorgewindeschneiden können in den Vortriebszyklus integriert werden.

Spart Zeit, reduziert den Arbeitsaufwand und senkt die Produktionskosten im Vergleich zu einfacheren Maschinen.

Mehr Umformstufen bedeuten eine glattere Materialverformung, wodurch das Risiko von Rissen oder Oberflächenfehlern verringert wird.

Besonders vorteilhaft für hochfeste oder exotische Legierungen.

Eliminiert die Notwendigkeit, Teile zwischen Maschinen für zusätzliche Umformungen zu übertragen, wodurch die Gesamtproduktionszeit beschleunigt wird.

Kann Standardbolzen, kundenspezifische Schrauben, Spezialnieten und Präzisionsstifte in einer Maschine verarbeiten, wodurch der Bedarf an mehreren Gerätetypen reduziert wird.