Die Kaltstauchung ist ein Metallumformverfahren, bei dem Metallteile – oft Bolzen, Schrauben und Nieten – ohne Hitze geformt werden. Anstatt zu schmelzen oder zu bearbeiten, beruht das Verfahren darauf, einen hohen Druck bei Raumtemperatur auf einen Metalldraht auszuüben, um die gewünschte Form zu formen. Dies macht das Kaltstauchen zu einer schnellen, effizienten und abfallfreien Methode im Vergleich zur herkömmlichen Bearbeitung oder zum Warmschmieden.

Einer der Hauptvorteile der Kaltstauchung besteht darin, dass sie die Festigkeit des Metalls erhöht. Da das Verfahren die Kornstruktur komprimiert und neu ausrichtet, anstatt sie zu schneiden, behält das resultierende Teil hervorragende mechanische Eigenschaften, Haltbarkeit und Gleichmäßigkeit bei. Für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und das Bauwesen machen diese Vorteile die Kaltstauchung für die Massenproduktion von Präzisionsbefestigungen unverzichtbar.

AKaltstauchmaschineist ein komplexes System, das für die Durchführung mehrerer Umformvorgänge in schneller Folge ausgelegt ist. Zu den Hauptkomponenten gehören:

Diese Teile arbeiten präzise aufeinander abgestimmt zusammen und ermöglichen die Produktion von Tausenden von Gleichteilen pro Stunde mit minimalem Abfall.

Der Prozess beginnt mit der Zuführung von Metalldraht von einer Spule in die Maschine. Der Draht wird in der Regel aus Stahl mit niedrigem bis mittlerem Kohlenstoffgehalt, Edelstahl, Aluminium oder anderen duktilen Metallen hergestellt. Das Zuführsystem sorgt für eine gleichmäßige Versorgung und behält die richtige Ausrichtung bei, um ein Verklemmen oder unregelmäßige Schnitte zu vermeiden. Vor dem Eintritt in die Maschine kann der Draht durch eine Richtmaschine laufen, um Biegungen zu beseitigen und die Genauigkeit während der Umformung zu gewährleisten.

Sobald der Draht in Position ist, schneidet ihn ein mechanisches oder hydraulisches Trennmesser in ein kurzes Stück, das als Rohling bezeichnet wird. Die Länge jedes Rohlings wird genau kontrolliert, da sie sich direkt auf die Größe und Form des endgültigen Teils auswirkt. Bei Hochgeschwindigkeitsmaschinen erfolgt dieser Schnitt in Millisekunden, wobei die Synchronisierung zwischen Vorschub und Schneiden erfolgt, um einen konsistenten Produktionsfluss aufrechtzuerhalten.

Nach dem Schneiden wird der Rohling an die Stanzstation übergeben, wo er umgeformt wird. Bei Einstationen-Kaltstauchmaschinen bleibt der Rohling für die Formgebung in einer Position. Bei Modellen mit mehreren Stationen bewegen Transfermechanismen – wie mechanische Finger oder Greifer – den Rohling durch mehrere Matrizen und Stempel. Jede Station führt einen bestimmten Umformschritt aus, z. B. Stauchen, Extrudieren oder Lochen, und formt das Teil nach und nach.

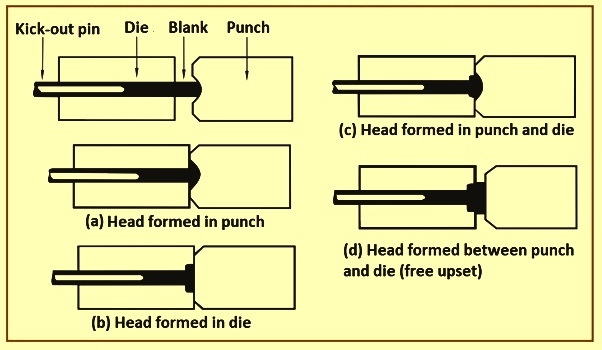

Dies ist das Herzstück des Kaltstauchprozesses. Die Stempel der Maschine schlagen mit immenser Kraft auf den Rohling und drücken ihn in den Werkzeughohlraum. Jeder Schlag verändert die Form des Metalls, ohne dass Material entfernt wird.

Zum Beispiel kann der erste Schlag ein Ende abflachen, um einen Kopf zu erzeugen, während der zweite oder dritte Schlag seine Abmessungen verfeinern oder komplexere Merkmale wie Aussparungen oder Schäfte formen kann. Mehrstationen-Kaltstauchmaschinen können mehrere Schläge hintereinander ausführen, was komplizierte Geometrien mit hoher Präzision ermöglicht.

In dieser Phase folgt der Kornfluss des Metalls der Form des Teils, wodurch seine Festigkeit und Ermüdungsbeständigkeit verbessert wird – einer der Hauptgründe, warum kaltköpfige Teile stärker sind als maschinell bearbeitete.

Nach der Umformsequenz wird das fertige Teil aus dem Werkzeughohlraum ausgeworfen. Das Auswurfsystem drückt es sanft heraus, um Oberflächenbeschädigungen zu vermeiden. Von hier aus kann das Teil automatisch in Behältern gesammelt oder sekundären Prozessen wie Gewindewalzen, Trimmen oder Wärmebehandlung zugeführt werden.

Die Maschine wird sofort für den nächsten Zyklus zurückgesetzt, wobei ein kontinuierlicher Produktionsrhythmus beibehalten wird. Hochgeschwindigkeits-Kaltstauchmaschinen können Hunderte von Zyklen pro Minute ausführen und sind damit ideal für die Großserienfertigung, bei der Konsistenz und Geschwindigkeit entscheidend sind.